製造に必須のPDCA。なぜ改善されない?

製造の仕事をしていたら、一度はPDCAという文字を聞いたり見たことはないでしょうか?

業務を改善するうえで必須となる考え方ですが、実際の企業ではうまく改善されずに終わります。

そこでこの記事ではPDCAで改善されない原因から成果を上げるために必要なことをお伝えします。 今後の業務に是非参考にしてください。

【この記事で学べること】

PDCAの意味・改善されない原因・成果につなげるために必要なこと

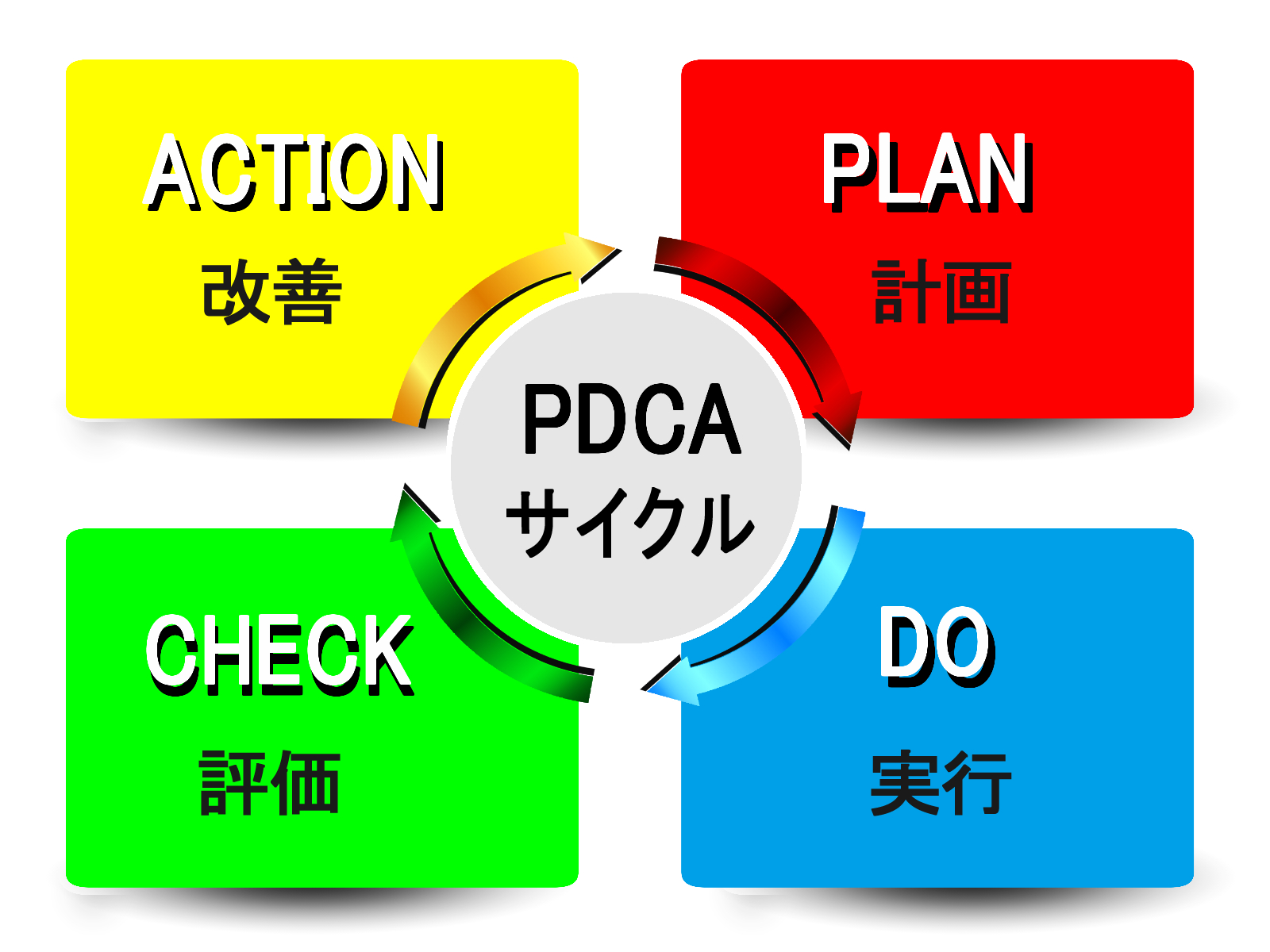

PDCAとは?

PDCAとは、業務改善や効率化のために使われる手法で、以下の4つを存在します。

- Plan(計画)

- Do(実行)

- Check(評価)

- Action(改善)

Plan(計画)

まず一番最初に行われるのがPlan(計画)です。

最終目標を設定し、「いつまでに」「どのような方法で」「どこまで」というように全体の流れを決めます。

Do(実行)

計画を立てたらDo(実行)です。

計画された日程に沿って、各作業者などが実際に行動します。

Check(評価)

新しいことなどをすれば必ず問題が起きます。

check(評価)では「問題点」や「課題」などを洗い出します。

Action(改善)

先ほどの問題点が「どうすれば改善するのか」

Action(改善)では完全に辞めてしまうか継続するのかも含めて決定します。

何度も繰り返すことで改善が見込めるため、PDCAサイクルと呼ばれています。

多くの場合はDoで止まる

製造業などを経験しているかたは想像がつくと思いますが、実際の業務ではDo(実行)で止まることが多いです。

主にリーダーや管理職・生産技術や生産管理が計画を立てるのはいいのですが、評価になるとあまり良い案がでてきません。

気付けばリーダーやほんの2~3人だけですべて決めていたりします。

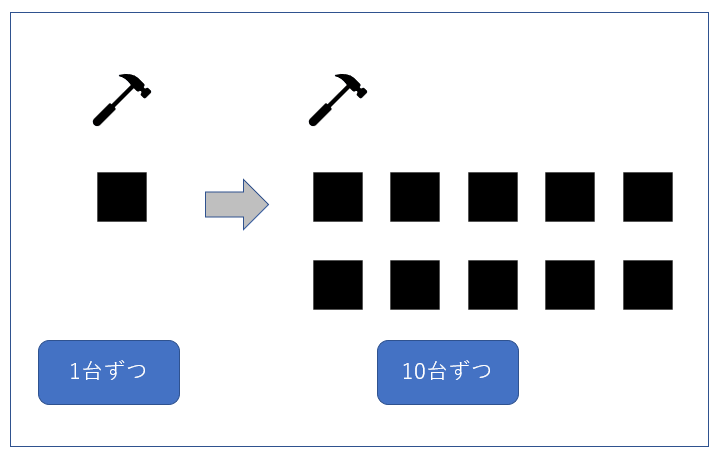

製造の具体例

例えば制御盤などのBOXを作る会社の場合。

完全受注方式で一つずつ制作

少数のロット方式で、まとめて制作・在庫品を置く

まとめて作るというのはコスト削減や材料費の低減・作業の効率化など利点は想像がつきますよね?

ですが、実際には問題点が多く存在します。

PDCAでなぜ改善されない?

せっかくのPDCAなのにうまく改善されない原因。それには以下の理由が存在します。

- 明確な目標がない

- 社員が目的を知らない

- モチベーションが低い

- 責任者・担当者が決まていない

- Checkが遅い

- 要望が通らない

これらは一つずつ見ていきましょう。

明確な目標がない

目標があいまいでは何をしたいのかが分かりません。

達成できるかは別として、数字などを入れて目標を立てる必要があります。

- 1台あたりの作業工数〇〇分削減

- 残業時間の〇〇%削減

- 短納期対応(受注後3日で納品)

社員が目的を知らない

ただの実験だと思えば社員はあまり動きません。

例えば

「今後本格的にロット生産にする」「キャンペーンをする」「利益率の拡大」

目的は最初に伝えなければいけません。

吉良

吉良

モチベーションが低い

基本的に社員はモチベーションが低いです。

これは複数の会社を見てきたので断言できます。

リーダーというのはこのモチベーションの低い状態をどこまで上げれるかがカギとなります。

「給料を上げる」「成果を上げたら臨時報酬」などは即効性が高いです。

ただリーダーにそんな権限がない場合「リーダーが誰よりも熱心に前向きに取り組む」という姿勢を続けると不思議と人は協力します。

責任者・担当者が決まていない

リーダー1人には限界があります。

それに、リーダーの知識やスキルは現場のスペシャリストには勝てません。

なので、「溶接」「塗装」「組立」「品質管理」というように各工程に責任者か担当者を設置するのがベストです。

Check(評価)が遅い

製造での口癖は

これは絶対に言います。

本当に忘れることが多いのすが、社員の逃げ道を無くさないといけません。

できれば各工程の作業後に評価をしたいものですが、難しい場合はすべての作業終了直後に評価をしましょう。

「保管場所が困る」「標準なので穴あけ追加工が時間がかかる」「在庫を作りすぎ」など問題点は必ずあります。

要望が通らない

評価をすれば必ず要望がでてきます。

製造現場の要望って「お金がかかる」ものが多いのですが、「管理棚が欲しい」「専用工具が欲しい」というように要望がでてきます。

総合的に判断して良い案であれば要望を通しましょう。

これらをすぐに否定をすれば

という感情がつきます。

もし否定するのであっても、「購入金額が〇〇円。購入後の削減予定金額が〇〇円。会社の予算が〇〇円。」というように理由を説明しましょう。

矛盾している場合は上長に相談ですが、理由が正論であれば社員も納得します。

PDCAを成果につなげるには?

PDCAを成果につなげるには、先ほどの問題点の逆をすればいいのです。

- 明確な目標を立てる

- 社員に目的を伝える

- モチベーションを上げる

- 責任者を決める

- 作業後に評価

- 要望を聞く

他にもリーダーに求められるものがあります。

吉良

吉良

リーダーは強気の姿勢も

社員のために全力で頑張っても、すべての人がついてきてくれるわけではありません。

仕事の全体に不満を持っている社員や給料に不満を持っている社員は多いので、正論だけが通るということはありません。

少しきついようですが、「全く動かない社員」には強気で言う必要もあります。

言わなければやらない社員には、リーダーが言うのが役目です。

PDCAは繰り返す

PDCAは繰り返しが必要です。 仕事というのはうまくいかないことの方が多く、改善しても新しい問題が必ず起きます。我慢強くなんども改善することで本当にいい環境ができますので、PDCAは繰り返して行いましょう。

さいごに

この記事ではPDCAについてお話しました。

PDCAは業務改善に優れた手法ですが、うまく活用されていないことが多いです。

今回の内容をぜひご活用ください。

PDCA【繰り返して成果を上げる!】

- 明確な目標を立てる

- 社員に目的を伝える

- モチベーションを上げる

- 作業後に評価

- 要望を聞く

- リーダーは強気の姿勢も必要